联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

在全球能源转型与"双碳"目标背景下,开发可持续的清洁能源技术至关重要。氢能作为理想的低碳能源载体,其传统制备方法面临高能耗、高碳排放等挑战。利用生物质废弃物制备绿色氢气,既能实现资源循环利用,又能构建碳中和能源体系。然而,生物质直接热解存在氢气产率低、焦油副产物多等瓶颈。传统金属催化剂虽能提升效率,但易烧结失活、金属流失导致二次污染。高熵合金催化剂因其多元素协同效应和优异稳定性,为突破这一困境提供了新思路。特别是通过先进的闪蒸焦耳加热技术,能够在极短时间内完成催化剂的合成与活化,有效抑制易挥发金属元素的流失,大幅提升催化剂的活性位点密度和结构稳定性。本研究通过创新性地采用闪蒸焦耳加热技术,开发出高效稳定的高熵合金催化剂,为实现生物质废弃物到绿色氢气的高效转化开辟了新路径。

厦门大学王德超教授、郑志锋教授团队联合中国林业科学研究院林产化学工业研究所、集美大学等机构,在《ACS Sustainable Chemistry & Engineering》期刊发布了生物质废弃物高效转化为绿色氢气的最新研究成果。该团队通过闪蒸焦耳加热技术制备碳负载 FeCoNiCuZn 高熵合金催化剂,成功将杨木锯屑催化热解产氢率提升至 23.56 mmol/g(48.66 vol%),是无催化条件的 37 倍。这一成果为低成本、规模化生产绿色氢气提供了新路径,助力碳中性能源系统发展。

本研究在生物质制氢领域实现了多项关键创新,具体亮点如下:

本研究首次将闪蒸焦耳加热技术用于合成FeCoNiCuZn五元高熵合金催化剂,并将其应用于杨木锯末的催化热解制氢过程。FJH技术不仅大幅缩短了合成时间,还显著提升了催化剂的金属分散度与结构稳定性。

传统管式炉合成过程中,Zn因高温易挥发,导致其在催化剂中含量显著降低。而FJH技术在1000°C下仅维持10秒,结合快速冷却过程,有效抑制了Zn的挥发,使其在催化剂中的保留率从传统方法的约5%提升至13.96%以上。

通过对C-8生物炭进行硝酸氧化处理,引入含氧官能团(如–COOH、–C=O),增强了金属颗粒与载体之间的相互作用,防止纳米颗粒团聚,提高了催化剂的稳定性与活性位点密度。

FJH合成的HEA-J1000催化剂具有超小粒径(4.56 ± 0.91 nm)和高比表面积(1636 m²/g),极大提升了反应物的吸附-脱附效率与传质能力,进而显著提高氢气产率。

通过XPS、XRD、HRTEM等表征手段证实,Fe、Co、Ni、Cu、Zn五种金属在原子尺度上均匀分布,形成单一fcc结构的高熵合金,各金属之间协同作用,共同促进C–C键断裂与C–H键脱氢,提升氢气选择性。

HEA-J1000催化剂在较低温度(515°C)下即可实现48.66 vol%的氢气产率,且无需添加蒸汽或贵金属助剂,显示出其在工业应用中具备良好的经济性与可行性。

本研究通过系统的实验设计与分析,从催化剂制备、性能测试到机理研究,全面评估了闪蒸焦耳加热合成的高熵合金催化剂在生物质制氢中的表现。

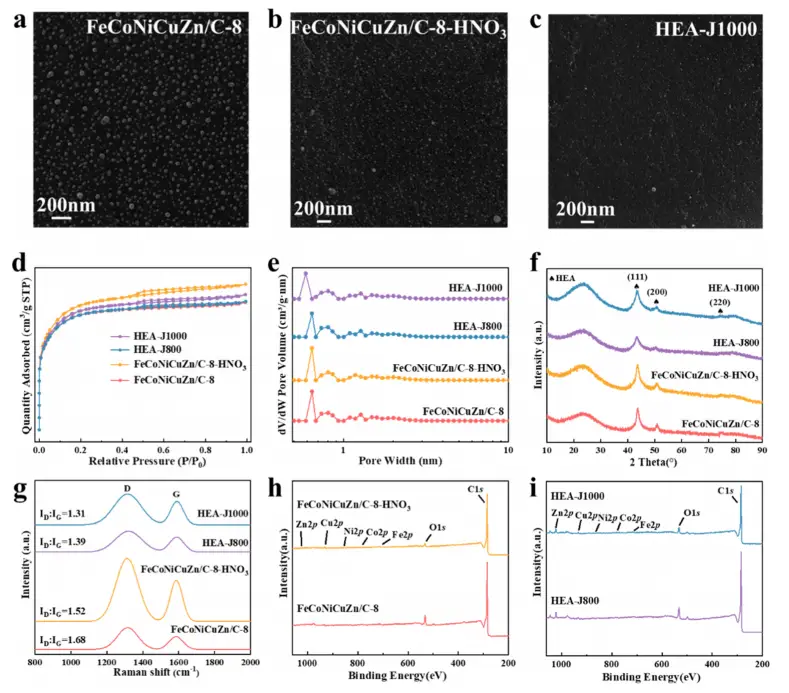

图1通过一系列表征手段系统展示了催化剂的物理与化学性质。(a-c) 的SEM图像清晰显示,以硝酸改性的C-8-HNO₃为载体的催化剂(图1b)相较于未改性样品(图1a),其高熵合金纳米颗粒分布更均匀、尺寸更小;而经FJH技术合成的HEA-J1000催化剂(图1c)则实现了超小尺寸(<5 nm)且高密度的颗粒分布。(d) N₂吸附-脱附等温线和 (e) 对应的孔径分布图证实催化剂具有以微孔为主的微-介孔复合结构,这种结构有利于反应物的传质。(f) XRD图谱在2θ ≈ 44°, 51°, 75°处出现面心立方结构的特征衍射峰,成功证实了FeCoNiCuZn高熵合金的形成。(g) 拉曼光谱中D带与G带的强度比表明FJH处理提升了碳载体的石墨化程度,增强了结构稳定性。(h, i) XPS全谱则明确检测到Fe、Co、Ni、Cu、Zn五种金属元素的存在,为多元素协同催化提供了基础。这些表征共同揭示了催化剂优异的微观结构与其性能之间的内在联系。

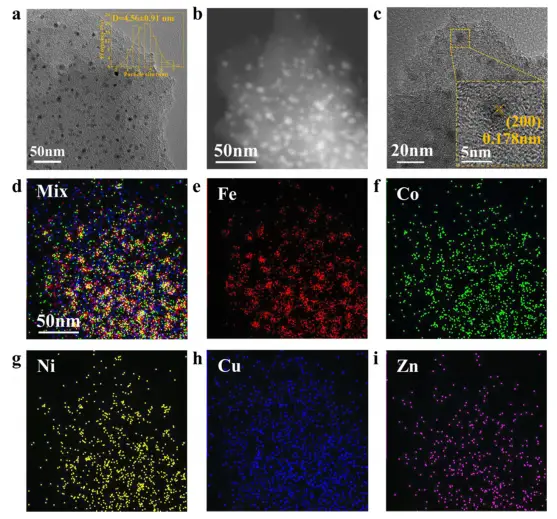

图2聚焦于通过FJH技术在1000°C下合成的HEA-J1000催化剂的精细纳米结构。(a) TEM图像直观展示了超小尺寸的纳米颗粒(平均粒径4.56 ± 0.91 nm)在碳载体上高度分散,无明显团聚现象。(b) 对应的HAADF-STEM图像进一步确认了纳米颗粒的均匀分布。(c) HRTEM图像展示了清晰的晶格条纹,测得的晶面间距为0.178 nm,这与XRD中fcc结构高熵合金的(200)晶面相符,该数值介于标准Cu和Co的晶面间距之间,有力地证明了合金的形成而非简单的相分离。(d-i) EDS元素面分布图显示,Fe、Co、Ni、Cu、Zn五种元素在单个纳米颗粒内实现了原子尺度上的均匀分布与共定位,无可辩驳地证实了单相高熵合金的成功合成。这种均匀的多元素混合结构是产生协同催化效应、提升制氢性能的关键。

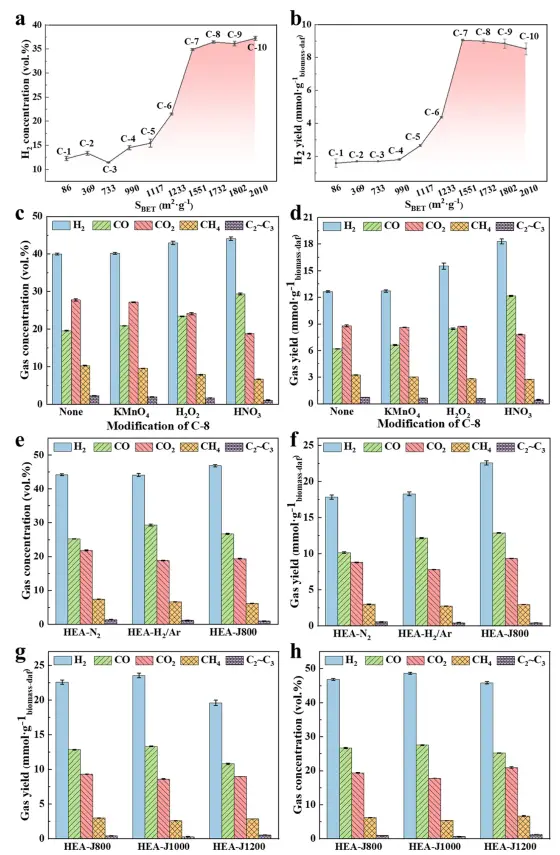

图3系统比较了不同条件下催化剂的制氢性能。(a, b) 展示了碳载体比表面积对制氢性能的影响,随着SBETBET增大至C-8的1732 m²/g,氢气浓度和产率均显著提升,表明高比表面积为活性位点的负载提供了理想平台。(c, d) 研究了不同改性载体对催化性能的影响,其中硝酸改性后的FeCoNiCuZn/C-8-HNO₃表现最为突出,因其带来了更优的金属分散性和更多的活性位点。(e, f) 对比了不同合成方法,结果显示FJH合成的HEA-J800和HEA-J1000催化剂性能均优于传统管式炉合成的样品,凸显了FJH技术的优势。(g, h) 则深入探讨了FJH合成温度的影响,在1000°C下合成的HEA-J1000达到了性能巅峰,实现了48.66 vol%的氢气浓度和23.56 mmol/g的产率,而过高的温度(1200°C)则因颗粒烧结导致性能下降。该系列图表共同证明,通过优化载体性质、改性方法及合成工艺,能够显著提升催化剂从生物质中制取绿色氢气的效率。

本研究成功开发了一种基于闪蒸焦耳热技术(FJH) 合成的高熵合金催化剂,实现了从杨木屑等生物质废弃物中高效制备绿色氢能的目标。该催化剂在低温、低金属负载量的条件下,展现出优异的氢气产率与稳定性,为生物质资源的高值化利用提供了新路径。

闪蒸焦耳热设备(FJH) 作为一种极具潜力的高温快速合成工具,具备1秒内升温至3000℃ 的极限加热能力与精准温控特性,为高性能催化材料的制备提供了前所未有的技术支撑。尽管本研究未直接使用该设备进行实验,但其在超快速合成、抑制金属挥发、调控材料结构等方面的优势,与本研究的目标高度契合。

展望未来,我们将进一步探索FJH技术在催化剂规模化制备、多元素协同调控、以及复杂反应体系中的应用潜力,推动其在清洁能源转化与碳中和目标实现中发挥更大作用。

联系客服二维码

纳米纤维及其应用