联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

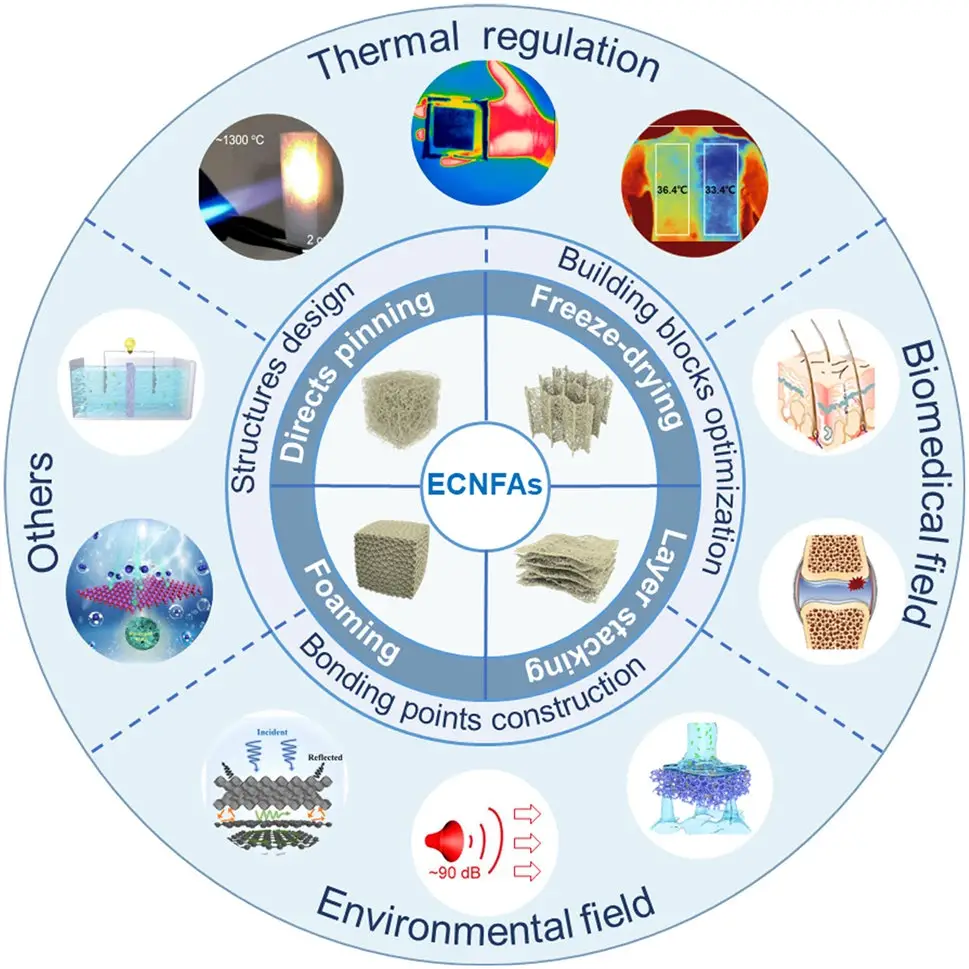

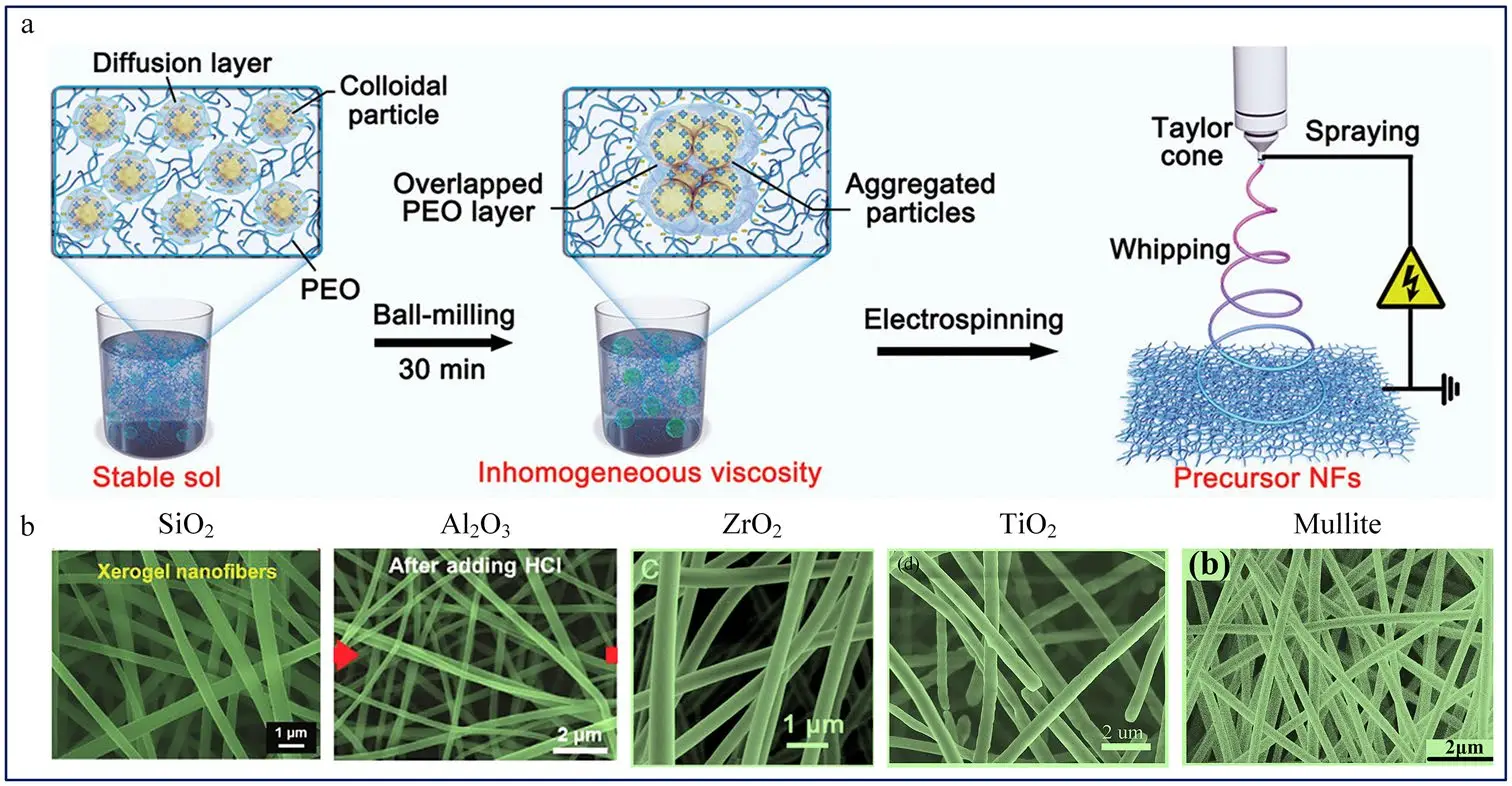

近年来,陶瓷气凝胶(Ceramic Aerogels, CAs)因其超轻密度、极低导热率和优异耐温性,被广泛视为航天防热、能量隔绝与极端环境防护的理想候选材料。

但长期困扰这一体系的核心瓶颈依然存在——脆性与结构不可逆损伤。传统陶瓷气凝胶多由零维纳米颗粒链式堆积而成,连接颈部脆弱,受压后易粉化塌陷,难以兼顾轻质与韧性。

为打破这一限制,东华大学斯阳教授团队在Nano-Micro Letters上系统总结了静电纺丝纳米纤维基陶瓷气凝胶的构筑与强化策略。文章提出以一维柔性陶瓷纳米纤维(Ceramic Nanofibers, CNFs)替代传统颗粒链,通过静电纺丝组装、多尺度界面设计与结构工程,实现陶瓷气凝胶由“轻而脆”向“轻而韧、柔而强”的转变。

本文基于该综述的逻辑框架,以“构筑方案”为主线,系统梳理目前陶瓷气凝胶在不同层级的结构创新路径——从材料形态的转变,到力学强化与功能拓展,一步步揭示:陶瓷,如何被重新“织”成柔性材料。

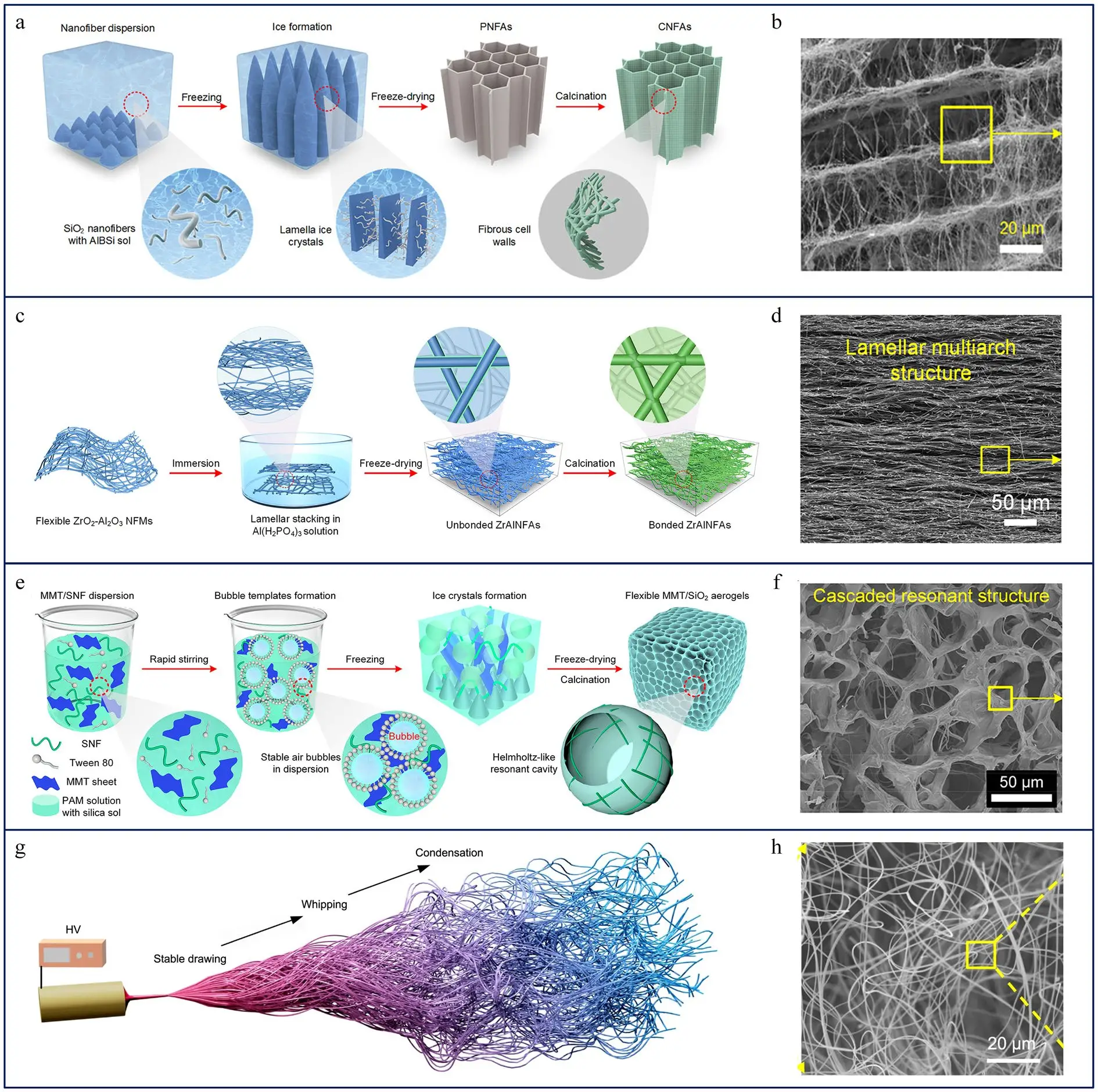

(1)冰模板冻干法:定向冰晶塑形的层状骨架

核心思路:将纳米纤维分散于溶液中,通过控制冰晶的生长方向,实现纤维在冻结过程中的定向组装。冻结后升华去除冰相,便可获得具有层状或蜂窝状孔结构的气凝胶。

特点与调控要点:

• 冷冻速率越慢,冰晶生长方向性越强,所得结构越规整;

• 冷冻方向控制(垂直、径向等)可调节孔道取向;

• 分散剂(聚阳离子、表面活性剂)可改善纤维分布均匀性。

优势:结构可控、孔径分布均一、宏观形貌稳定;

不足:纤维之间多为点接触,界面结合弱,整体压缩模量有限。

该方法适用于制备层状、分级结构明确的隔热型陶瓷气凝胶。

(2)层层堆叠法:以膜为单元的宏观组装

构筑逻辑:将静电纺膜作为基础构筑单元,通过逐层叠加、交联或溶胶键合形成整体结构。这种方式可获得“多弧拱架(multi-arch)”式内部形貌,实现宏观可压缩与可回复性能。

典型特征:

• 层间通过溶胶或交联剂结合,形成稳定的面–面界面;

• 弧形支撑结构能有效分散外力,实现多次循环压缩后的形状恢复。

性能表现:压缩强度可达 0.5–3 MPa,弹性回复率超过 90%,在重复加载下保持结构完整。

优势:力学性能显著提升、形变可逆性好;

不足:制备过程多步,层间界面能量匹配需精细调控。

该方法适用于对力学性能要求高、形变可控的陶瓷气凝胶体系。

(3)发泡法:气体模板驱动的快速空间成形

原理:利用化学反应或物理发泡在纤维分散体系中原位生成气泡,使纤维随泡壁扩张形成三维网络。常见做法是加入 H₂O₂、NaBH₄ 等发泡剂,在温和条件下释放气体。气泡生成速率和体积分数决定了最终孔径与网络疏密。

优势:

• 成型速度快(数分钟可完成组装);

• 工艺简便,可扩展至大尺寸气凝胶;

• 与冻干、热处理兼容性好,可实现复合孔结构。

不足:孔径分布相对宽、局部不均一,机械性能依然受限。

研究者进一步发展了“气泡+冰晶双模板法”,利用气泡控制宏观形态,冰晶塑造微观通道,实现宏微结构协同调控。这种“双模板策略”成为兼顾轻质与强度的重要方向。

(4)直接纺丝成型:纤维原位交织的自支撑网络

构筑逻辑:在静电纺丝阶段直接形成三维自支撑结构,无需再经历冻干或后期模板化。通过调节纺丝溶液的质子化程度、溶剂挥发速率和电场扰动,使射流在飞行过程中发生卷曲、弯折并交联定型。最终纤维在收集器上自然堆叠成空间多孔网络。

代表性方法:“3D反应纺丝(3D Reaction Spinning)”,通过同步水解–缩合反应在飞行中实现凝胶化,使纤维自组织为弹性气凝胶骨架。

特点与优势:

• 一步成型、无需模板或后处理;

• 纤维卷曲结构赋予优异弹性,可拉伸、可压缩;

• 网络连接连续,结构稳定性高。

局限性:工艺窗口窄,对电场与溶液参数敏感;规模化仍需设备匹配。

该方案代表了陶瓷气凝胶构筑的“自组装极限”——让纤维在生成时自发形成三维弹性网络。

这四种方案从“模板驱动”到“原位生成”,构成了陶瓷气凝胶结构设计的完整谱系。

它们分别解决了结构可控性、力学稳定性与加工可扩展性等关键问题,为后续的多尺度强化与功能化提供了坚实的基础。

通过静电纺丝获得的陶瓷气凝胶,虽然在宏观形貌和结构完整性上已有显著改善,但要让材料真正“柔而不碎”,仍需在不同尺度上实现力学优化。

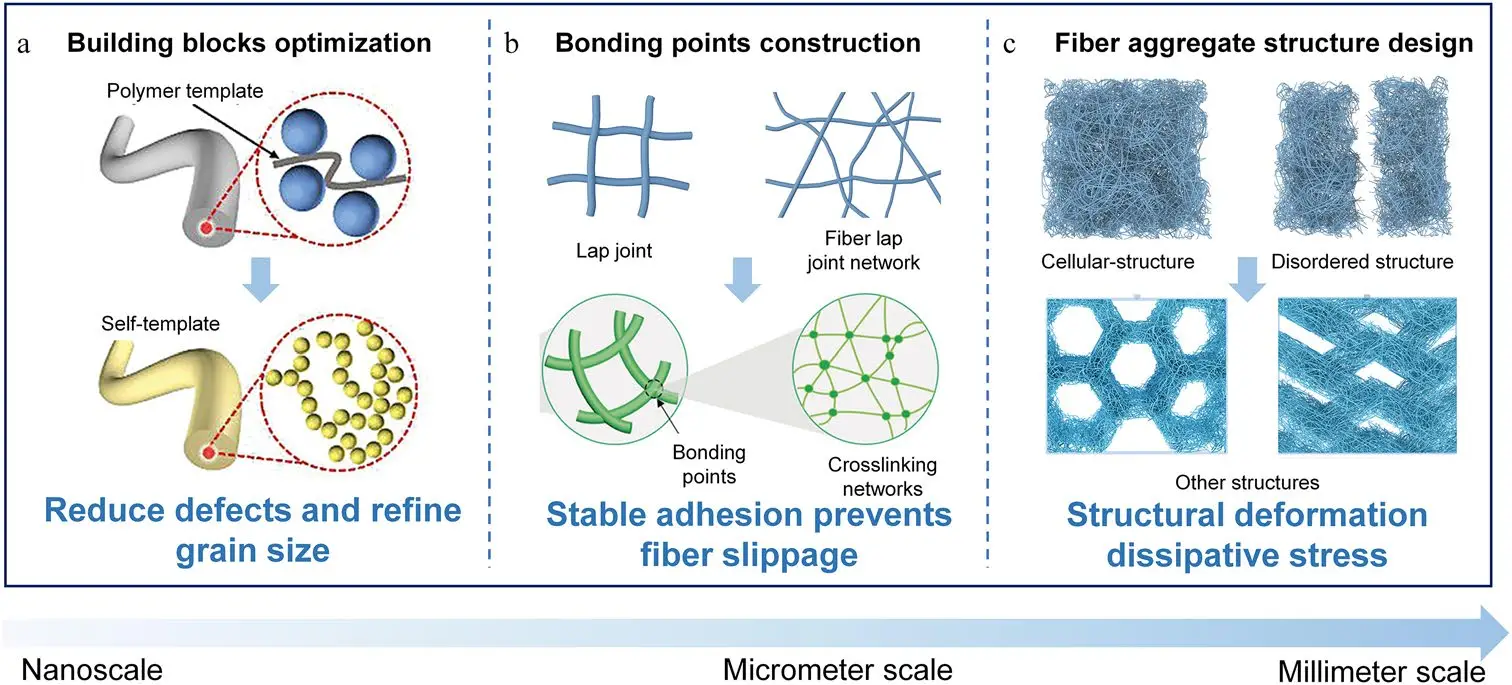

综述将这种优化思路概括为三层级:

(1)单根纤维增强;(2)界面结合强化;(3)宏观结构调控。

三者自下而上构成一个相互耦合的“强韧化体系”。

在气凝胶中,纳米纤维是力的最小承载单元。

若单根纤维强度不足、脆性高,即使整体结构再复杂,也难以抵御应力集中。

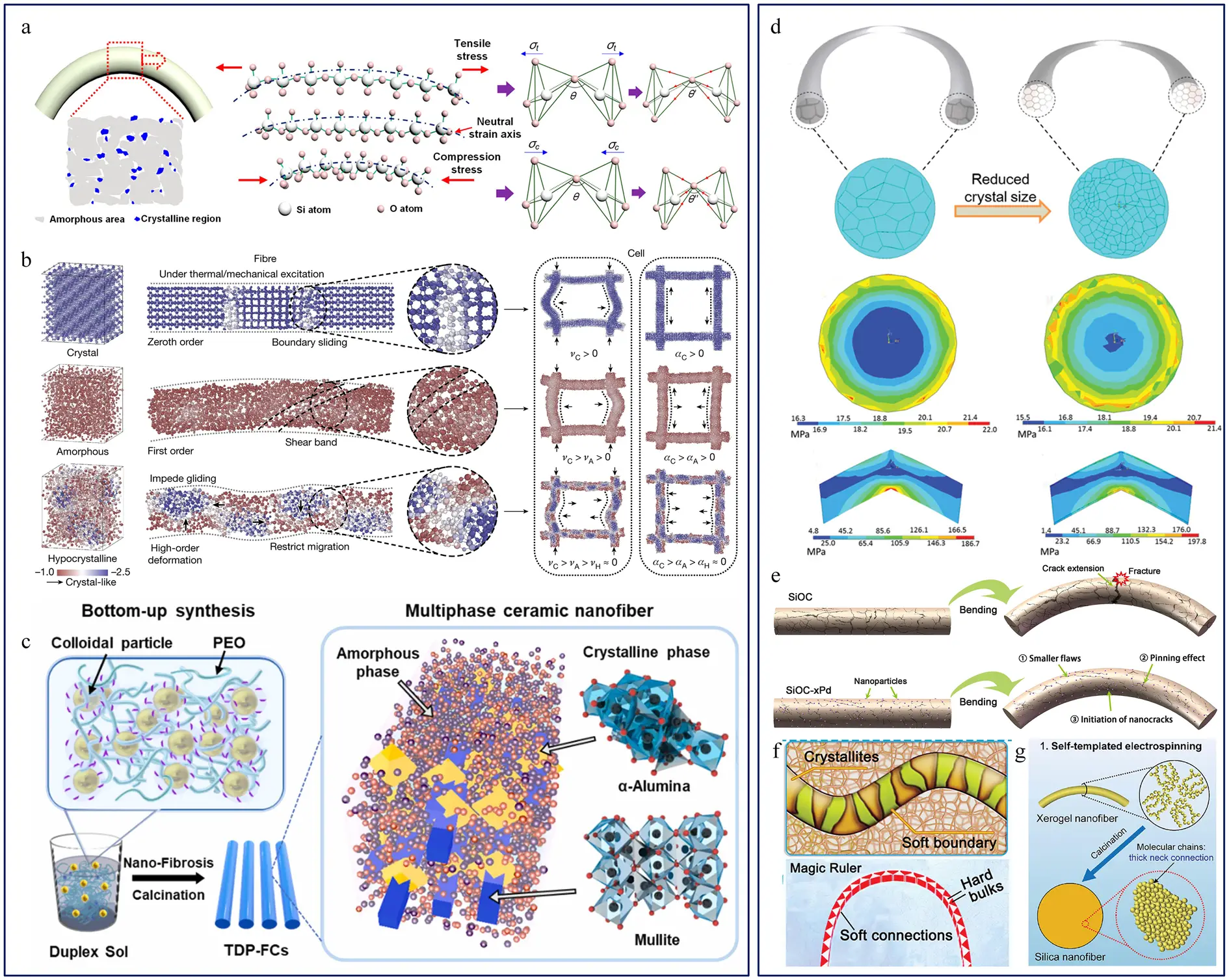

因此,首先要从材料本体入手,通过相结构设计、掺杂调控与缺陷控制来提升单纤维性能。

纯晶相陶瓷通常刚度高但脆,而非晶相则可通过结构弛豫吸能。二者结合可形成“砖–砂浆”式结构,使裂纹传播受阻。例如,SnO₂@SiO₂ 复合纤维中,纳米晶作为“砖块”提供强度,非晶 SiO₂ 基体作为“砂浆”吸能缓冲,拉伸强度提升三倍以上,抗弯性显著改善。另一典型体系为虚晶结构(pseudocrystal)Zr–Si 纳米纤维:非晶层包裹晶粒界面,抑制晶界滑移与断裂传播,使单纤维抗拉强度高达 7.9 GPa,拉伸应变可达 6.7%。

● 掺杂调控——原子级微扰动提升抗裂性在陶瓷前驱体中引入异质元素或纳米颗粒,可以通过晶格畸变与残余应力分布调节,提高裂纹阻滞能力。

例如:

• Y³⁺ 掺杂 TiO₂ 纤维可显著改善弯曲循环稳定性;

• Pd 纳米粒子掺入 SiOC 基体后,膨胀失配在受力时形成纳米裂纹耗能带,实现高韧断裂;

• C 掺杂 Si₃N₄ 纤维通过电子结构扰动提升热震稳定性。

● 缺陷控制——结构规整与致密化先进工艺如自模板法(template-free method)能避免聚合物残留或空洞缺陷。

所得 Al₂O₃ 纤维在 1700 °C 下仍能保持可弯曲性,强度达 1.02 GPa。这说明减少孔隙与结构缺陷,是维持高温强度与韧性的关键。

在陶瓷气凝胶中,纤维之间的连接是力学响应的“传递节点”。要想实现高弹性和结构稳定,关键是提升这些节点的粘结强度与能量耗散能力。

根据界面结合形式,可分为三种模式:点对点、线面对面、层面黏结。

最常见的方式是通过溶胶或聚合物交联剂,在纤维交叉处形成共价或氢键连接。

如 SiO₂ 溶胶在纤维表面形成 Si–O–Si 键桥,可显著提升恢复力与循环稳定性。

对于非氧化物体系(如 SiC、BN),可使用 AlBSi 溶胶或聚合硼氮树脂提供无机相桥接,提高高温稳定性。

在纤维网络中引入石墨烯氧化物(GO)、蒙脱石(MMT)等二维片层材料,

可形成“线–面复合”界面,分散应力集中并防止界面撕裂。GO–SiO₂ 复合气凝胶的压缩强度较纯纤维结构提升 64%,且在 1000 次循环后几乎无残余形变。

图4 | 三层级强化框架示意图(单纤维、界面、结构)

图5 | 展示具体单纤维强化实例(SnO₂@SiO₂、Zr–Si虚晶、三相Al₂O₃–mullite)

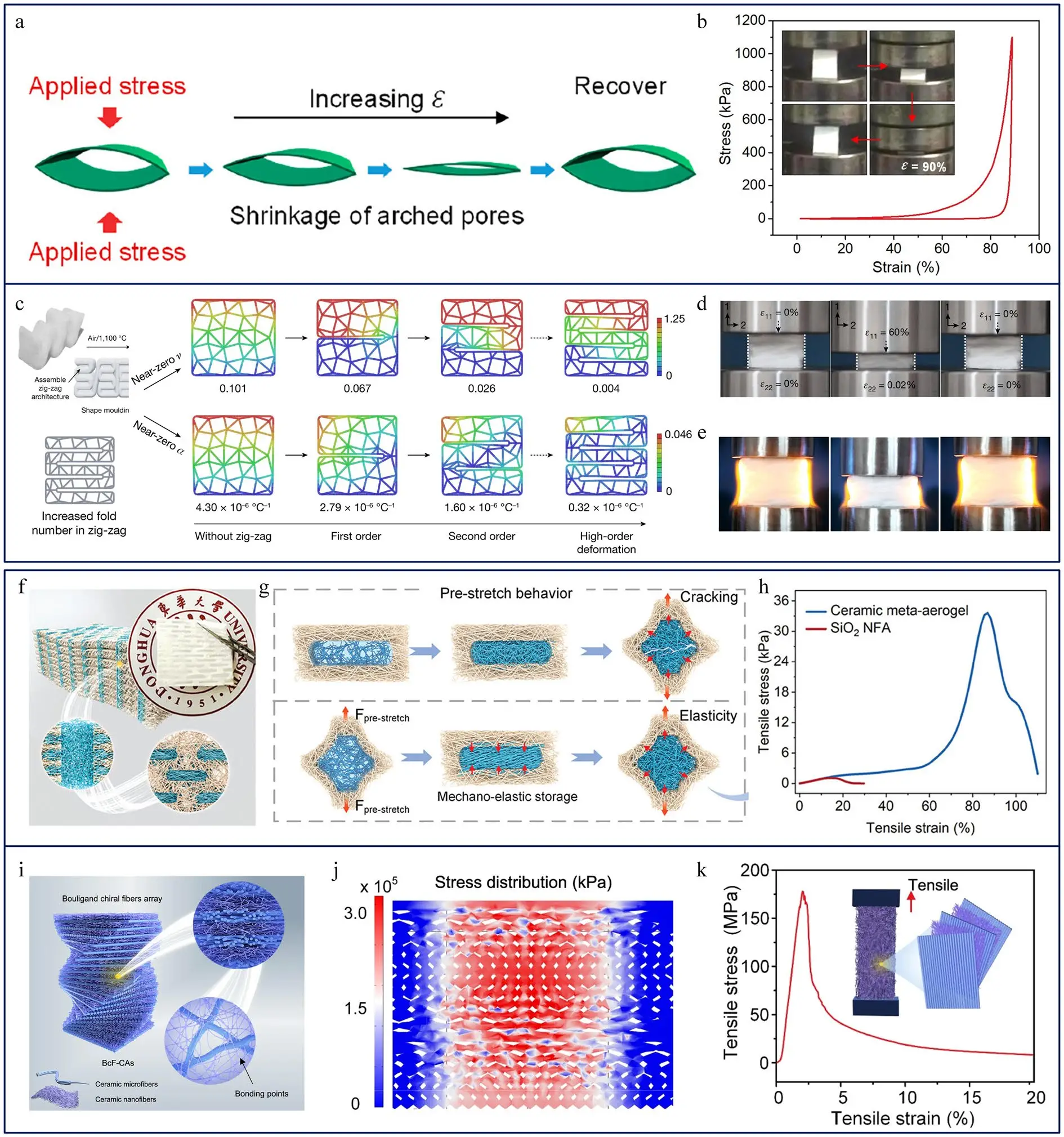

(3)宏观结构调控:让整体骨架会变形、能吸能在单纤维和界面均优化后,宏观结构的几何设计决定了材料的整体响应模式。

通过引入仿生或结构力学设计,可以在保证强度的同时赋予可压缩、可拉伸甚至可扭转的形变能力。

蜂窝、多弧及零泊松比结构是提升压缩性能的经典方案。多弧架构能在受压时逐层翻折吸能,蜂窝结构则提供多方向支撑。典型 SiO₂–Al₂O₃ 多弧气凝胶可在 90% 压缩下完全回复,承重能力超过自身重量的 6 万倍。而零泊松比结构通过几何约束抑制横向膨胀,实现极端形变下尺寸稳定。

● 拉伸与柔性设计通过螺旋纤维、Kirigami 剪纸及 Bouligand 螺旋叠层等设计,陶瓷气凝胶在保持强度的同时可实现 100–150% 拉伸。例如,螺旋卷曲纤维能在拉伸过程中解卷吸能;剪纸结构在展开时将平面应力转化为曲面应力;Bouligand 层叠结构借鉴甲壳动物的壳层排列,通过层间旋转抵消裂纹传播。

当陶瓷气凝胶从“轻质骨架”进化为“柔性网络”,它的应用边界也被重新定义。

除隔热外,这类材料正被拓展至环境净化、柔性电子和生物医用等领域。

陶瓷气凝胶最核心的优势仍在于热管理。通过多级孔结构与高反射组分协同,可同时抑制固体导热、气体导热与辐射传热。其导热系数低至 0.02 W·m⁻¹·K⁻¹,在 1000 °C 仍能保持结构稳定,广泛用于航天防热层、工业隔热与能源设备保护。

(2)环境净化:高孔隙率带来吸附与催化高比表面积和可调孔径使其在吸附油污、去除污染物、载体催化等方面具备优势。

通过掺杂 TiO₂、ZrO₂ 等活性组分,可实现光催化分解或气体吸附功能。

当结构实现可弯曲后,导电陶瓷(如 SiCN、SiC、TiN)被引入,使气凝胶具备耐高温可形变的电学响应。这种柔性陶瓷网络可用于高温压力传感、红外探测和能量储存。

(4)生物与医用:惰性支架的潜力SiO₂、ZrO₂ 基柔性气凝胶具备生物惰性和可控孔结构,在组织支架、药物缓释及防护载体等方面表现出应用前景。简而言之,从隔热到传感,从能源到医用,

静电纺丝陶瓷气凝胶的多功能性源自其“结构可设计、界面可调控”的特质——

同一张纤维网,因构筑不同而走向不同场景。

本文以“从颗粒到纤维、从点到面、从形到构”为主线,系统梳理了静电纺丝陶瓷纳米纤维气凝胶(ECNFAs)的四类构筑路径(冻干定向、层层堆叠、发泡成形、直接纺丝)及“三层级”强韧化策略(单纤维强化、界面耦合、宏观几何设计)。其核心在于以一维柔性陶瓷纤维重构三维骨架,将载荷传递由“离散点”升级为“连续面”,并借助蜂窝/多弧/Kirigami/Bouligand 等可设计结构实现压缩与拉伸的协同形变,使材料在保持极低导热与耐高温的同时获得可观弹性与循环稳定性。由此,ECNFAs 完成了从“轻而脆”到“轻而韧”的范式跃迁,形成贯穿微—介—宏的可编程设计框架,为极端环境热管理、环境净化与生物医用等应用提供了更高的性能上限与更大的工程自由度。

文献来源:https://doi.org/10.1007/s40820-025-01864-4

联系客服二维码

纳米纤维及其应用