联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

一、研究背景

纳米纤维具有独特的特性,如孔隙率高、比表面积大、尺度和表面效应显著。这些特性使纳米纤维在生物医学、能量存储、传感器、环境修复和个人防护等各种应用中备受青睐。各行各业对高质量纳米纤维的需求与日俱增,强调了对改进纺丝技术的需求。

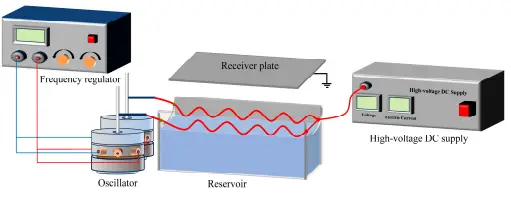

电纺丝是生成直径在十纳米到几微米之间的连续纳米纤维的一种高效而新颖的技术方法。它使用高压直流电场,使聚合物溶液液滴发生泰勒锥变形和拉伸,最终形成纤维。电纺丝被认为是制造聚合物纳米纤维最简单、最具工业可行性的技术,因为其设备结构简单、适用性广、运行成本低。单针电纺是最传统的电纺技术,但其纤维生产率明显偏低,平均仅约为 0.01-0.1 g/h。多针毛细管阵列电纺技术的发展提高了纤维生产率。然而,纺针难以清洗和堵塞以及电场干扰导致纤维质量下降等问题仍未得到解决。无针电纺丝通过纺丝液的自组织形成泰勒锥和射流,从根本上解决了针纺丝的堵塞问题,并显示出更高的纤维生产率。目前的研究提出了气泡电纺丝法、锥形线电纺丝法、多平行电极电纺丝法和弧形凸槽电纺丝法等。然而,这些方法大多需要较高的纺丝电压(大于 30 kV),纤维的均匀性和质量也有待进一步提高。

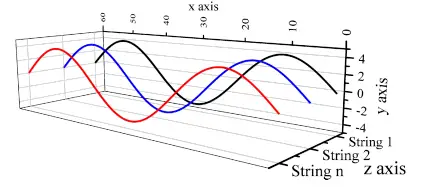

在之前的研究中,我们开发了一种驻波电纺丝装置,利用弦驻波振动来增强泰勒锥的形成。这一创新显著地将纺丝阈值电压降至 18 kV,并成功制造出直径为 173 ± 48 nm 的纳米纤维。然而,单股电纺丝的产量有限,往往无法满足大规模生产的需求。构建串阵列被广泛认为是提高纺丝产量的有效方法。然而,详细说明具体增强效果以及这种方法是否会影响纤维质量的报道仍然很少。同时纺制多股纱线如何影响纺纱区域的电场强度仍不清楚。还需要确定避免静电干扰的最佳纱线间距。此外,还需要进一步研究纤维串上驻波的相位差对减少电场干扰的潜在影响。

在本研究中,我们通过在驻波电纺丝装置中安装弦阵列,构建了多弦驻波电纺丝装置。我们优化了工艺参数,包括线串间距、数量和相位差,并利用电场模拟研究了它们对纺丝区域内电场分布的影响。此外,还进一步评估了多串驻波电纺丝的纤维质量和产量。这项研究为大规模生产高质量纤维提出了新的解决方案,并为优化线型电纺工艺提供了参考。

二、摘要

大规模生产均匀、高质量的聚合物纳米纤维仍然是一项挑战。为了提高纺丝产量,我们在驻波电纺丝装置中加入了串阵列,从而开发出一种多串驻波电纺丝装置。研究人员优化了串间距、数量和相位差等工艺参数,并利用电场模拟分析了它们对纺丝区域内电场分布的影响。当线串间距小于 40 毫米或线串数量超过两个时,由于电场干扰,电场强度明显下降。不过,通过将串驻波相位差设置为半个周期,可以有效地减轻这种干扰。确定的最佳串阵列参数为:串间距为 40 毫米、两根串、相位差为半个周期。多串驻波电纺产生的纤维直径与单串驻波电纺产生的纤维直径相似(178 ± 72 nm 对 173 ± 48 nm),但产量增加了 88.7%,达到 2.17 g/h,从而证明了大规模生产纳米纤维的潜力。这项工作进一步完善了驻波电纺工艺,为优化线型电纺工艺提供了宝贵的见解。

三、结论

本研究通过在驻波电纺丝装置中安装串阵列,构建了多串驻波电纺丝装置。通过电场模拟,优化了串间距、数量和相位差等工艺参数,并研究了它们对纺丝区域内电场分布的影响。当线串间距超过 40 毫米、线串数量少于三个或线串驻波相位差设置为半个周期时,线串之间的电场干扰可被有效消除。确定的最佳串阵列参数为:串间距为 40 毫米、两根串、相位差为半个周期。多串驻波电纺丝的纺丝直径为 178 ± 72 nm,与单串驻波电纺丝的直径(173 ± 48 nm)相似。尽管如此,它仍将纤维产量提高了 88.7%,达到 2.17 克/小时,从而证明了大规模生产纳米纤维的潜力。这项工作进一步完善了驻波电纺工艺,为优化线型电纺工艺提供了参考。

图1.多弦驻波电纺丝装置示意图。

图2.字符串数组的排列。

联系客服二维码

纳米纤维及其应用