联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

过去十年,动力电池的技术主线非常清晰:

• 正极:从 NCM523 → 622 → 811 → NCM9系

• 负极:硅碳比例持续提升

• 电解液:高电压、高浓度、功能添加剂

• 充电倍率:从 1C → 3C → 4C → 6C+

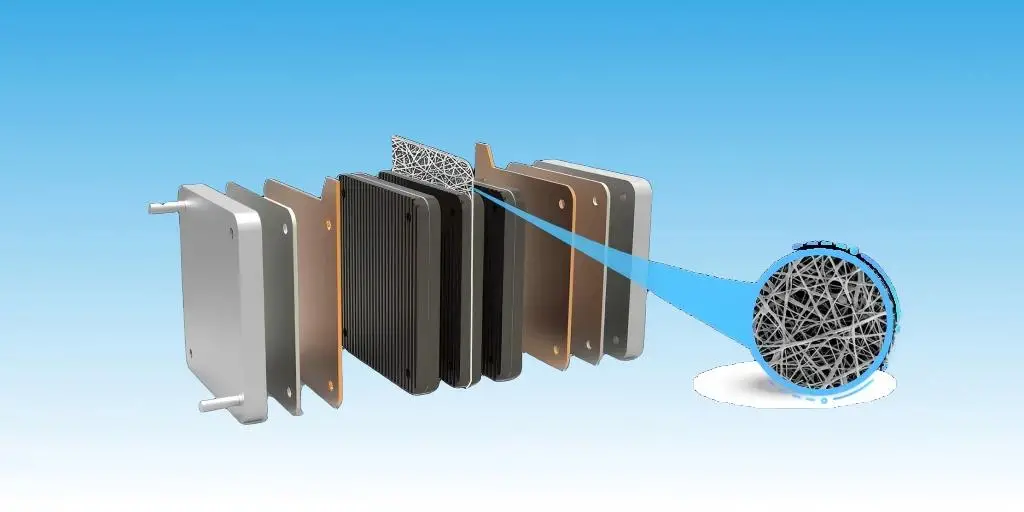

但有一个部件,长期被低估,却决定了“热失控的最后一道防线”——隔膜。

现实数据非常残酷:95%以上电池隔膜仍然是聚烯烃体系(PE / PP / PP-PE-PP)

这套体系的优势是成本低、工艺成熟,但它的物理极限已经非常清楚:130–170℃开始软化、闭孔、200℃以上结构彻底失稳、对锂枝晶几乎“无硬防护能力”在高镍 + 快充 + 高能量密度叠加的趋势下,隔膜,已经成为限制电池安全升级的“短板材料”。

隔膜涂覆,并不是为了“取代聚烯烃基膜”,而是为了补齐它的物理短板。

聚烯烃基膜的三大致命缺陷

2.1 耐热极限低

• 一旦温度超过分子取向稳定区,微孔塌陷 + 大幅收缩

• 正负极直接接触 → 热失控

2.2 电解液浸润性差

• 非极性分子,界面阻抗大

• 高倍率充放电下极易诱发局部过热

2.3 抗锂枝晶能力不足

• 本质是“软材料”

• 即使孔结构优化,也难以抵御尖锐枝晶穿刺

涂覆的真正价值:涂覆层,是在基膜熔化之后,仍然能保持结构完整性的“骨架层”。

这也是为什么:陶瓷涂覆、芳纶涂覆、PI涂覆,开始逐步进入高端动力电池、储能、固态体系。

近几年,芳纶涂覆隔膜确实增长很快,这并不意外。

芳纶的优势

• 长期耐温 250–300℃

• 抗穿刺强度明显优于陶瓷 + SBR

• 在高镍三元、储能体系中已经被验证

但芳纶的“结构性瓶颈”同样清晰

3.1 吸湿性问题

• 酰胺键易吸水

• 长期循环中,粘结剂界面逐步失效

3.2 必须依赖较高比例粘结剂

• 8%–12% 才能保证附着力

• 粘结剂溶胀 → 微孔堵塞 → 内阻上升

3.3 耐热上限仍然有限

在300℃以上场景(固态、高倍率极端工况)存在风险

这决定了:芳纶更像是“高端烃基膜的加强版”,而不是终极方案。

PI(聚酰亚胺)并不是新材料。

它在航天、电子绝缘领域已经使用了几十年,但过去一直没能进入电池隔膜核心层,原因只有一个:传统PI膜,太厚、太致密、不适合离子传输。真正的变化,来自两个技术条件的成熟:

传统的PI涂覆方法(如刮涂、喷涂)面临诸多困境:

① 短纤维浆料涂覆法:将5-20μm的PI短纤维与粘结剂混合成浆料涂覆,但纤维分散性差、易团聚,涂层均匀性难以控制,且粘结剂用量高达10-15%。

② 溶液流延法:将PI前驱体(聚酰胺酸PAA)溶液流延成膜再亚胺化,但溶剂残留、膜厚控制难度大,且基膜与涂层的界面结合力弱。

而静电纺丝技术天然契合PI涂覆的需求:

1. 纳米级纤维直径:可将PI纤维细化至100-500nm,相比短纤维(5-20μm)提升40-200倍,比表面积呈指数级增长,极大提升抗穿刺性能和离子传导率。

2. 无需高比例粘结剂:静电纺丝过程中,纤维与基膜通过范德华力、静电吸附自发结合,亚胺化后形成稳定的界面键合,粘结剂用量可降至3-5%甚至无需粘结剂,进一步节约成本。

3. 涂层厚度精准可控:通过调节纺丝时间、电压、流速等参数,可将单面涂覆量精确控制在1.2-1.8g/m²,误差<±0.1g/m²。

4. 连续化生产潜力:静电纺丝可与基膜卷对卷生产线无缝对接,实现在线涂覆-亚胺化-卷取的一体化流程,生产效率远超批次式涂覆工艺。

5. 成本优势显著:无需复杂的溶剂回收系统,亚胺化可采用热亚胺化(300-350℃)或化学亚胺化(酸酐/胺体系),能耗和化学品消耗大幅降低,在纳米纤维涂层场景下:单位面积涂覆量:1.2–1.8 g/m²,远低于传统涂覆体系(5–8 g/m²),亚胺化是连续热处理,不是单片处理。单位平方米的PI转化成本,并没有想象中高。

从材料物理本质上看,PI 更像是“为极端安全场景而生”。

在静电纺丝从实验室走向产业化的过程中,设备始终是核心支撑。佛山微迈科技有限公司推出的 MN60 与 MN80 系列设备,针对不同规模的研发和放大验证需求进行了优化设计,不仅满足实验室小批量样品的制备,也能实现更大规格的放大试验,让客户在工艺验证阶段就能直观感受到稳定性和重复性。无论是快速验证材料性能、降低开发风险,还是进行初步放大探索产业化路径,MN系列设备都能提供高效、可靠的解决方案。同时,操作简便、维护便利,使研发团队可以更专注于材料创新,而无需担心设备适配问题。正是这种兼顾实验验证与产业化预演的能力,使佛山微迈 MN60 和 MN80 成为众多客户在新材料研发与应用探索中的首选,帮助更多创新想法顺利落地。

根据我们的测算,如果PI涂覆隔膜在高端动力电池及储能领域成功应用,可替代至少5亿㎡的市场规模(占全国300亿㎡隔膜总量的1.7%)。按照每㎡涂覆2g的PI纤维用量,年需求量将达到1000吨。

如果 PI 涂覆隔膜在高端动力电池及储能领域逐步落地,其对应的并不仅仅是数亿平方米的潜在市场空间,更意味着隔膜安全逻辑的一次结构性升级。它未必会立刻成为主流选择,但在安全要求持续抬升的背景下,PI 纳米纤维很可能成为下一阶段隔膜体系中,一个无法被忽视的重要变量。

联系客服二维码

纳米纤维及其应用